深空测控系统对测角精度要求很高,技术指标要求编码精度优于±3.5″。

测角元件选型

选用高精度的测角元件是实现高精度位置编码的重要保障。针对DSF1对方位测角元件超大空心内径及高精度的要求,必须选择使用增量式光电角度编码器作为方位测角元件。

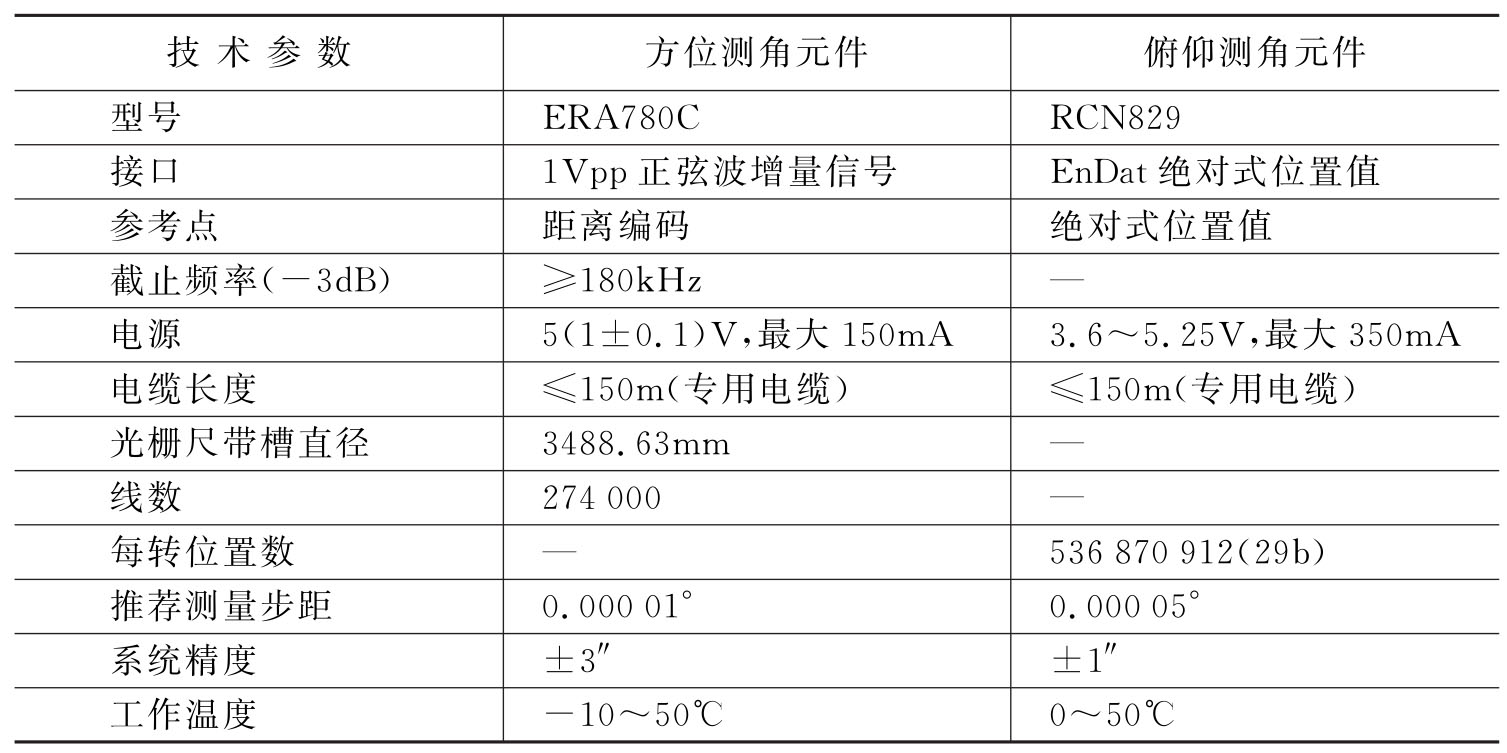

依据项目需求,选用具有国际领先水平的德国海德汉公司的带距离编码无内置轴承增量式光电角度编码器ERA780C作为方位测角元件,选用同公司带内置轴承绝对式光电角度编码器RCN829作为俯仰测角元件。其主要技术参数见表2-2。

表2-2 测角元件主要技术参数

方位测角元件角度编码器ERA780C由钢质光栅尺带和扫描头组成,安装时需要有与栅尺长度配合的内缘槽作为光栅尺带座。俯仰测角元件角度编码器RCN829内置定子联轴器,安装时,将角度编码器的空心轴插在被测轴上,并用编码器正面的环形螺母固定。实物外观如图2-23所示。

图2-23 角度编码器外观

获取绝对位置角度数据

对于方位角度编码器ERA780C,由于采用增量测量法,位置信息是通过计算自某点开始的增量数(测量步距)获得的,因此在圆光栅上还刻有一个参考点轨道(参考点确定的光栅尺绝对位置值可以精确到一个测量步距),必须通过扫描参考点来获取绝对位置值。

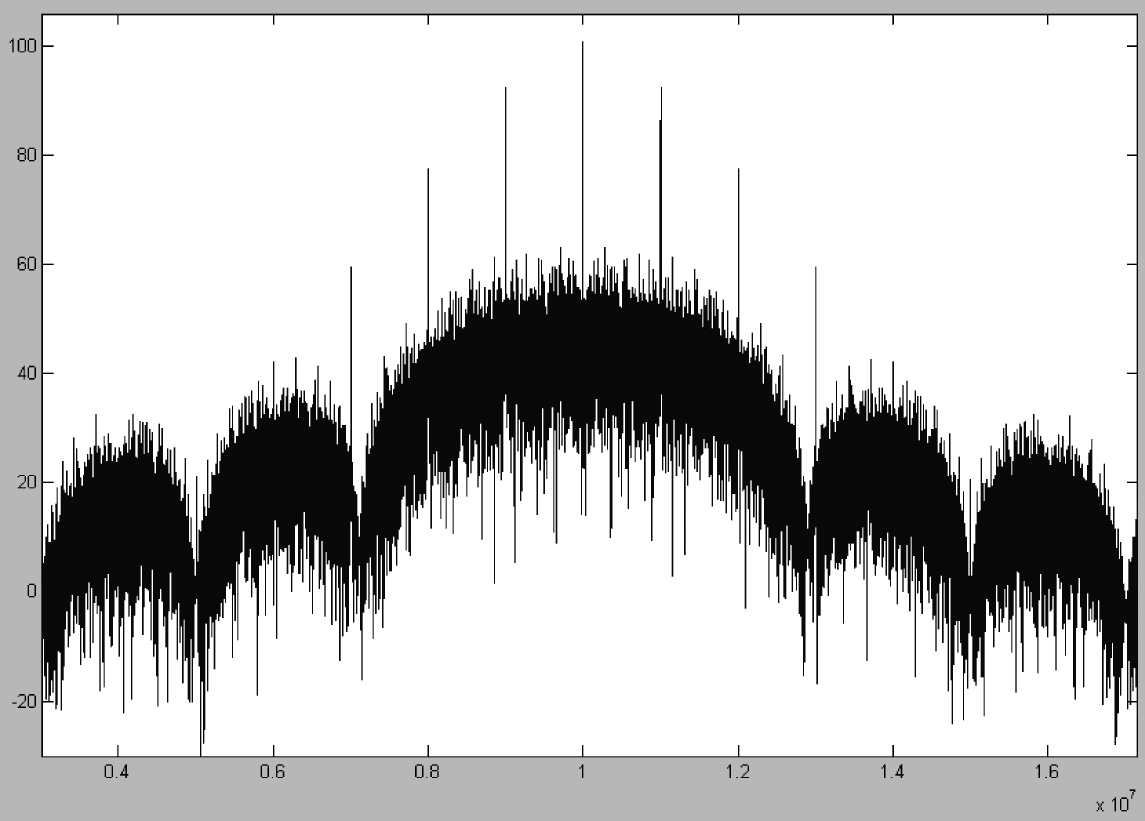

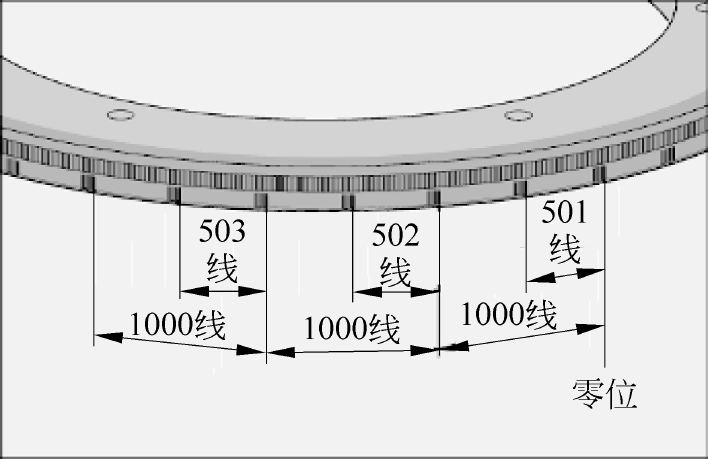

为加快和简化“参考点回零”操作,角度编码器ERA780C刻有带距离编码的参考点,这些参考点彼此相距数学算法确定的距离,移过2个相邻参考点后,后续电子设备即可找到绝对参考点。图2-24为带距离编码的参考点示意图。因此,在每次角度编码器加电后,必须使天线方位转动一个小角度,使编码器扫描到2个相邻的参考点,完成绝对位置标定,才能确定天线方位的绝对角度位置。

图2-24 带距离编码参考点示意图

俯仰角度编码器RCN829本身即是绝对式角度编码器,其绝对位置值以EnDat2.2接口形式送出。EnDat2.2信号接口是一种专用的双向数字接口,采用串行数据传输方式进行角度数据的传输,数据传输与后续电子设备的时钟信号同步。传输的数据类型(位置值、参数或诊断信息等)可用后续电子设备发至编码器的模式指令选择。

设备组成

位置编码单元由测角元件、后续电子设备及连接电缆等组成。其中,方位、俯仰测角元件分别安装在天线方位轴及俯仰轴上,随方位及俯仰轴1:1转动,从而敏感探知轴角变化。测角元件将与天线轴角变化相关的电信号通过电缆传输至后续电子设备,经处理,最终形成带时标的实时测角数据,供显示及向其他分机传送。

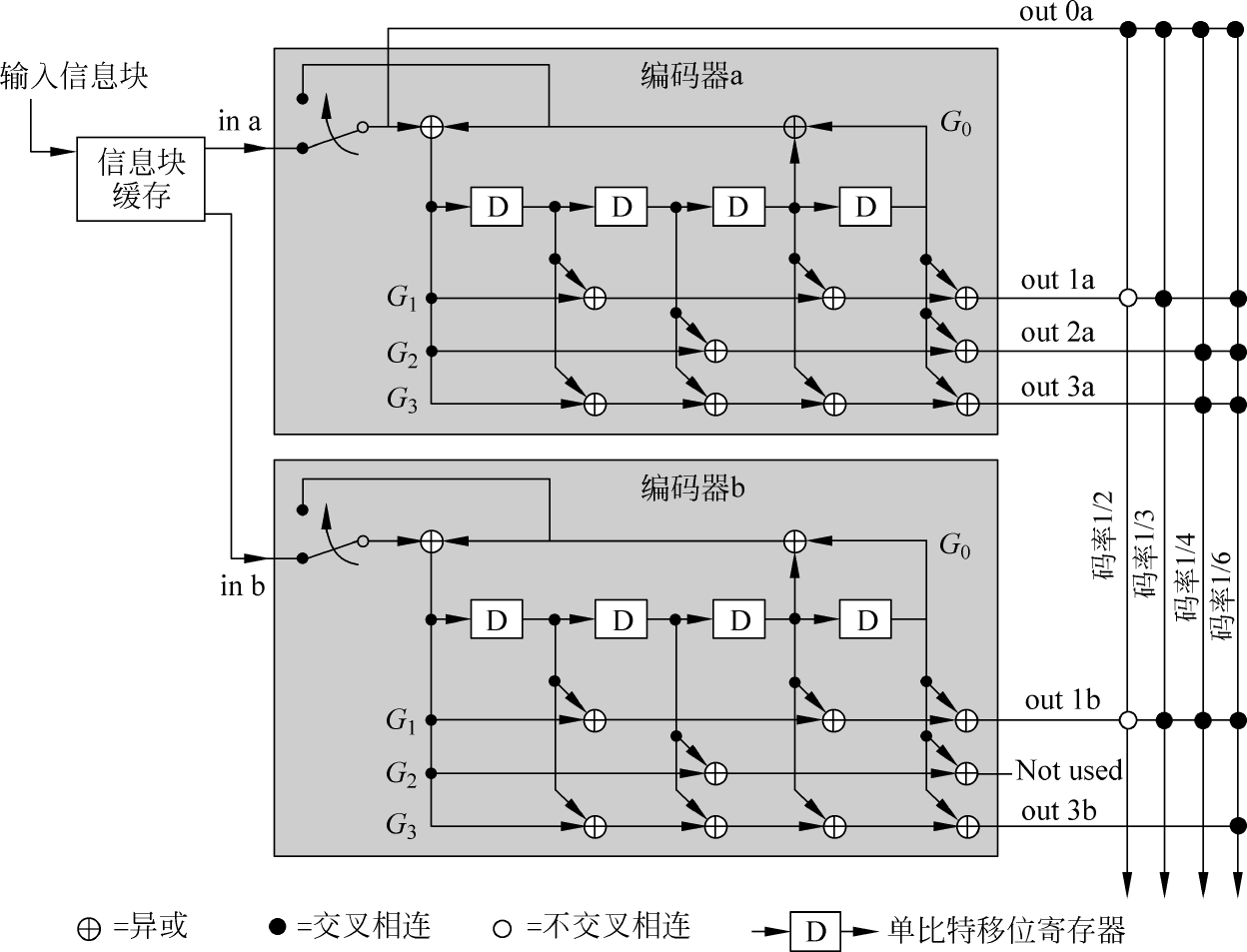

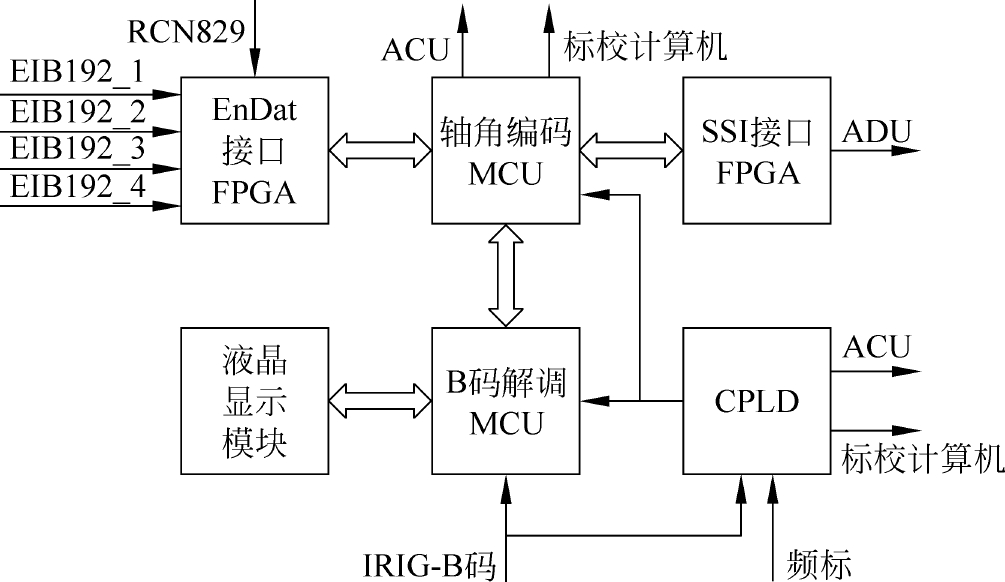

由表2-2可知方位测角元件输出信号接口为1Vpp正弦波增量信号,俯仰测角元件输出信号接口为EnDat接口绝对式位置值,我们将方位测角元件输出信号经EIB192转换盒也转换为与俯仰测角元件一致的输出信号接口(EnDat接口绝对式位置值)。经转换盒转换后的方位角度数据与俯仰角度数据共同接至主机进行后续信号处理。后续电子设备组成框图如图2-25所示。

图2-25 后续电子设备组成框图

轴角编码监控单元(MCU)接收同步采样信号作为外部中断源,在中断服务程序中完成角度数据的采集(通过EnDat接口现场可编程门阵列(FPGA)芯片获取二进制并行角度数据)、处理(将二进制角度数据转换为十进制角度数据)及显示,通过串口向ACU发送实时角度数据,且可接收ACU发送的零值标定角度,方便地对编码角度进行零值标定。

测量精度

光电角度编码器角度测量精度主要取决于:光栅质量,扫描质量,信号处理电路质量,光栅相对轴承的偏心量,轴承径向和轴向跳动,编码器轴和其联轴器与驱动轴的弹性。上述影响角度编码器测量精度要素中,前三项要素是角度编码器自身性质决定的,而后三项要素是需要结构设计、安装配合保证的。

角度编码器技术参数中的系统精度的定义是:位置编码的总误差的极限值相对其平均值不超过±a。系统精度反映单圈内位置误差和单信号周期内位置误差,体现位置编码的总误差。方位角度编码器和俯仰角度编码器系统精度分别为±3″和±1″,即若满足角度编码器后三项安装要求,最终方位测角和俯仰测角的测量精度分别可达±3″和±1″。

在实际工程应用中,大天线由于会存在结构变形等诸多难免的因素,角度编码器的实际安装精度与设计要求会有所偏差,从而导致编码精度降低。经理论分析及工程验证得出,这些因素对位置编码的影响大多是系统误差而不是随机误差,因此可通过对角度数据进行精度修正的方法消除系统误差,以保证最终的测量精度。

精度修正

一、获取准确的误差曲线图

进行编码精度修正首先需通过编码精度测试获取准确的误差曲线图。测试方法采用直接比较法,以测量仪器(方位测试为激光跟踪仪,俯仰测试为角摆仪)数据为基准比对同一位置编码角度数据,得到任意位置角度编码器编码角度误差量。在测试过程中须操作规范,否则将引入测量误差,导致测试数据不能真实地反映实际误差情况。

进行多次精度测试得到大量的精度测试数据后,对测试数据进行分析处理,若误差曲线均基本吻合,且正、反转重复性很好,则说明误差量多为系统误差而不是随机误差。将所测误差曲线进行数据拟合得到拟合后的误差曲线,将其作为修正依据进行数据修正。

二、建立误差修正模型

依据误差曲线图建立误差修正模型。可依据误差曲线图,分别得到各区间误差修正函数,对应得到最终的误差修正模型。

三、进行精度修正

依据误差修正模型对角度数据进行精度修正。修正后应再次进行复测,验证测试结果是否满足技术指标要求。