新系统开车前或老系统检修后,一般按水冲洗、化学清洗的步骤进行清洗,然后进行预膜处理,再转入正常的化学处理运行。

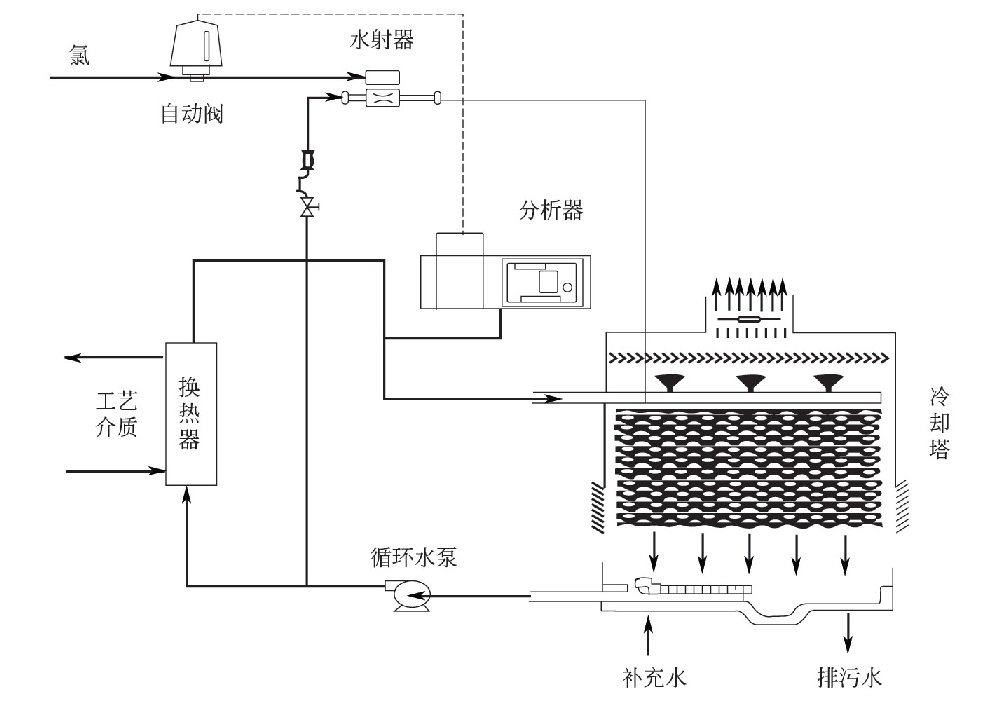

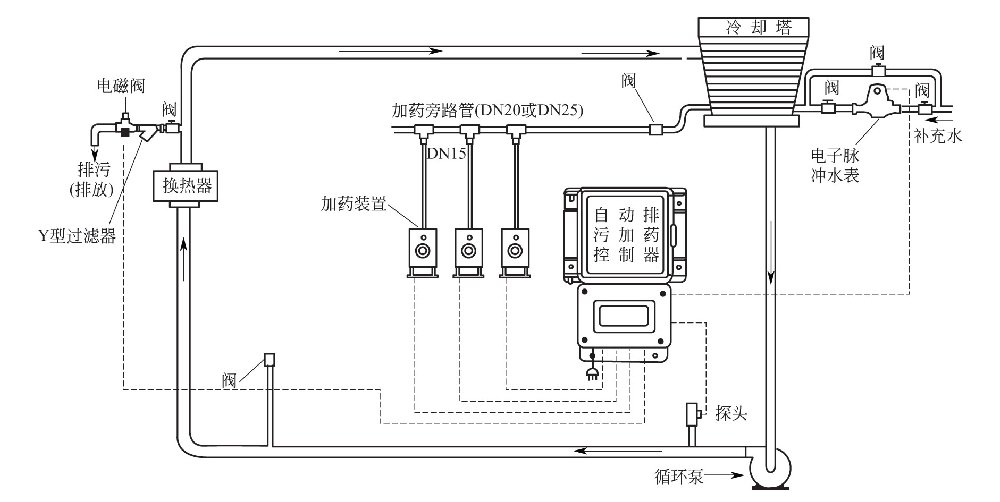

(1)系统水冲洗 这是最常用的物理清洗方法。即通过较大的水流速度冲掉系统中较疏松的沉积物和碎片。水冲洗无法清除大块的建筑材料、焊渣、硬垢、腐蚀产物及大量泥沙等物。故在水冲洗之前应先进行人工清扫,先清除管道、冷却塔、水池及换热器中的杂物。水冲洗时向循环水池中充入清洁的工业用水,开循环水泵进行循环冲洗,并不断少量排污及补充水。冷却塔应设有回水旁路管,这样回水可以不经塔进行循环,可避免污染或损坏塔填料。如果水清洗时,浑浊度很高,水很脏,则各换热器也应接旁路管,水走旁路而避免污染换热器,待水清后再进换热器。循环水泵入口应设过滤网。水流速度应高于1.5m/s。为保证高水流速度,必要时可同时开启备用循环水泵。水冲洗过程中应对水中的浑浊度不断进行监测。初循环时,水中的浑浊度会增加数倍或数十倍,经过不断排、补水,浑浊度逐步降低并稳定,当补充水与循环水的浑浊度基本相等、循环水的浑浊度连续维持3H以上不再增长时,停止补充水及排水,水冲洗即完成。水冲洗一般需要24~48H。

(2)系统化学清洗 系统化学清洗的目的是清除水冲洗难以去除的油污、微生物及少量水垢和浮锈等沉积物,使金属露出活性表面。加入的药剂主要是表面活性剂或阻垢分散剂。同时加入杀生剂,并加酸适当调低pH值,有时还需加入消泡剂。

当水冲洗合格后,随即向系统投入硫酸,调节pH值,一般控制在5.5~6.5,有的控制为6.0~7.0。同时连续加氯,控制一定游离余氯量(如>0.3mg/L),直到化学清洗结束。加入清洗剂之后,每2H需对水中的浑浊度、铁离子或钙离子含量监测一次,当其增长缓慢并趋于稳定时,可停止清洗。一般待浑浊度维持3H不再增加,同时循环泵出水和回水的铁离子含量不变时,结束清洗。清洗时间大约24~48H。清洗阶段不排水、不补水。清洗结束时立即大量排水并补水,进行系统水的置换。当浑浊度降至10NTU以下时,可开始下一步的预膜工作。

(3)常用的系统清洗药剂及配方 应根据系统中垢物的组成选择化学药剂及配方。

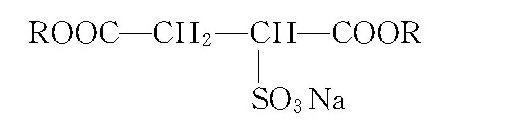

新系统清洗的主要目的是除油污。宜采用表面活性剂清洗。常用的表面活性剂有:琥珀酸二烷酯磺酸钠(即渗透剂T)、十二烷基磺酸钠、聚氧乙烯山梨糖醇酐油酸酯(即吐温-80)等。较有代表性的国内外清洗剂组成如下:

其使用质量浓度为40~100mg/L,控制pH值为5.5~6.5。国内类似的清洗剂商品为TS-101。琥珀酸二烷酯磺酸钠又称丁二酸二酯磺酸钠,其结构式如下:

一般R为C8H17,称为琥珀酸二异辛酯磺酸钠;有的R为C2H5。国内商品名称为渗透剂T。

以上清洗剂除油污的效果很好,但不能除掉水垢和腐蚀产物。故国内对新旧系统清洗有的采用表面活性剂与阻垢分散剂复合使用,目的是在除去油污的同时,能够除去部分水垢和浮锈。但这种全系统的化学清洗方法也不可能彻底清除水垢,特别是难以清除腐蚀产物。系统化学清洗的配方多种多样,常用的典型复合配方如下。

a.TS-101 100mg/L,吐温-80 50mg/L,六聚偏磷酸钠50mg/L。

b.TS-101 100mg/L,六聚偏磷酸钠100mg/L。

c.吐温-80 50mg/L,羟基亚乙基二膦酸(以100%计)25mg/L,聚丙烯酸钠(以100%计)10mg/L。

d.羟基亚乙基二膦酸(以100%计)20~25mg/L,聚丙烯酸钠(以100%计)8~10mg/L。

使用表面活性剂清洗时,系统中可能产生大量泡沫,故常需投入消泡剂。循环冷却水系统中常用的消泡剂主要含液体石蜡和硬脂酸类。某种消泡剂的大致组成如下:

一般使用质量浓度为3~5mg/L,根据现场实际情况调整用量。

某些旧系统中附着有黏泥,故有的在加入清洗剂之前先加入剥离效果较好的杀生剂(如季铵盐)剥离4~8H。

低pH值有利于分散垢物,故化学清洗时均加硫酸调节pH值至微酸性。