S/X频段连续波速调管的主要技术特点是工作电压低、输出连续波功率高、瞬时带宽宽、增益高、工作稳定、寿命长等。

高连续波功率

S/X频段连续波速调管连续波输出功率分别达到17kW和15kW,是目前国内同类器件中连续波输出功率最大的速调管。X频段速调管的阴极、谐振腔、漂移管和收集极的尺寸相对较小,在实现高功率方面的技术难度要大于S频段速调管。为了实现这一功率指标,采用的关键技术包括:高发射电流密度覆膜浸渍阴极技术、高电子注通过率的电子光学技术、双间隙耦合腔技术、高功率容量输出窗技术、散热和冷却技术。

高发射电流密度覆膜浸渍阴极技术

目前,速调管采用的阴极主要分为氧化物阴极和浸渍阴极。氧化物阴极是一种涂层阴极,其制备工艺简单,制备成本较低,工作温度低,但受到涂层电阻等因素的限制,适合于短脉冲和小工作比速调管。浸渍阴极是一种金属陶瓷阴极,它克服了氧化物阴极涂层电阻大的缺点,可应用于长脉冲、高工作比或连续波速调管。浸渍阴极的工作温度较高,制备工艺较复杂,制备成本较高。

阴极的重要性能指标是工作温度、发射电流密度和寿命等,此外阴极的蒸散对速调管的可靠性、稳定性和寿命有很大影响。热子作为阴极的加热部件,其结构和制备工艺将影响阴极的加热效率、速调管的启动时间、可靠性和寿命。

为了保证速调管的可靠性、稳定性和使用寿命(保证速调管获得3000h以上的寿命),S/X频段连续波速调管均采用覆膜浸渍阴极技术和一体式热子结构。通过提高阴极基金属的孔度和孔隙均匀性,改进阴极发射(活性)物质的制备和浸渍工艺,以及改进阴极覆膜成分和工艺,提高了浸渍阴极的发射能力,并降低了阴极蒸散。通过合理选择热子材料(铼钨丝)、填充物质的颗粒度与成分、烧结工艺等,提高了热子组件制备过程中填充物与热子间的牢固度,有效去除填充物内部存在的气泡,提高热子的加热效率和可靠性。

高电子注通过率的电子光学技术

大功率速调管,特别是高功率速调管和宽带速调管,其高频互作用段的长度较长,由于受到谐振腔和漂移管尺寸的限制,一般采用均匀磁聚焦方式。对于输出功率高、工作频率低的速调管采用电磁线包聚焦方式,对于输出功率低、工作频率高的速调管采用永磁聚焦方式;对于多注速调管和高频段速调管,由于漂移管半径小,可采用周期反转永磁聚焦方式。

S/X频段连续波速调管由于采用连续波工作方式,且输出功率高、电子注功率密度大,对电子注的通过率提出了较高要求。因此,电子光学系统均采用单注电子枪和均匀电磁聚焦方式,磁场采用部分浸没流,以提高电子注的稳定性和刚性,实现高的电子注通过率。聚焦磁场采用水冷隔板式线包结构,包括多组主线包和一组反线包。为了保证线包可以在较大的电流下安全、稳定地工作,线包之间采用水冷隔板进行冷却。均匀电磁聚焦方式的优点是:通过对各组线包电流进行设置和调整,可实现对磁场强度和磁位形的设置和调整,在电子注的高频通过率和速调管的高频性能间寻找最佳工作状态。

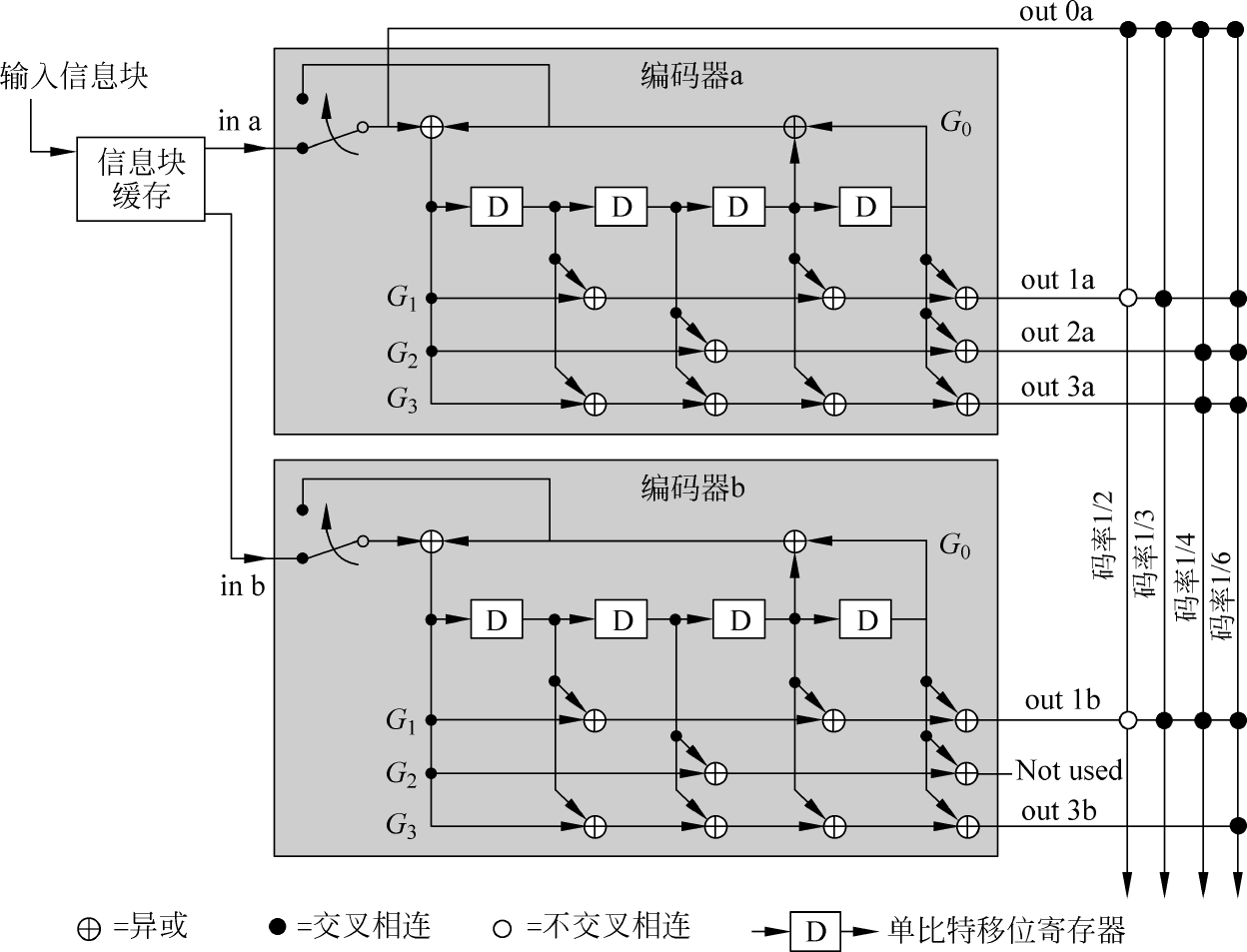

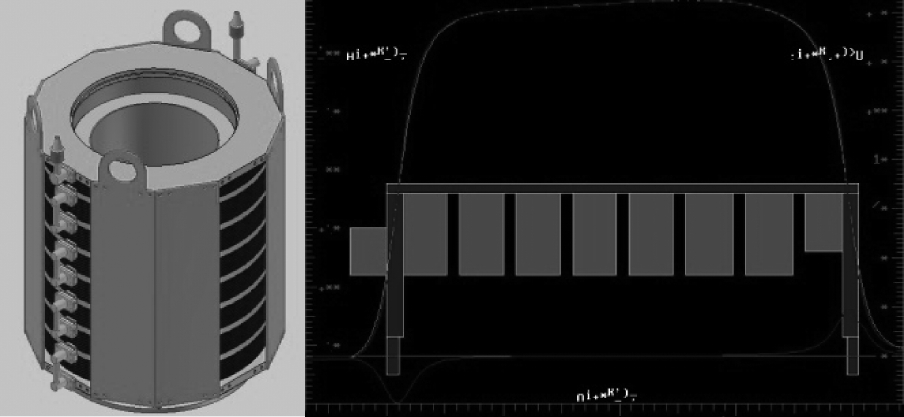

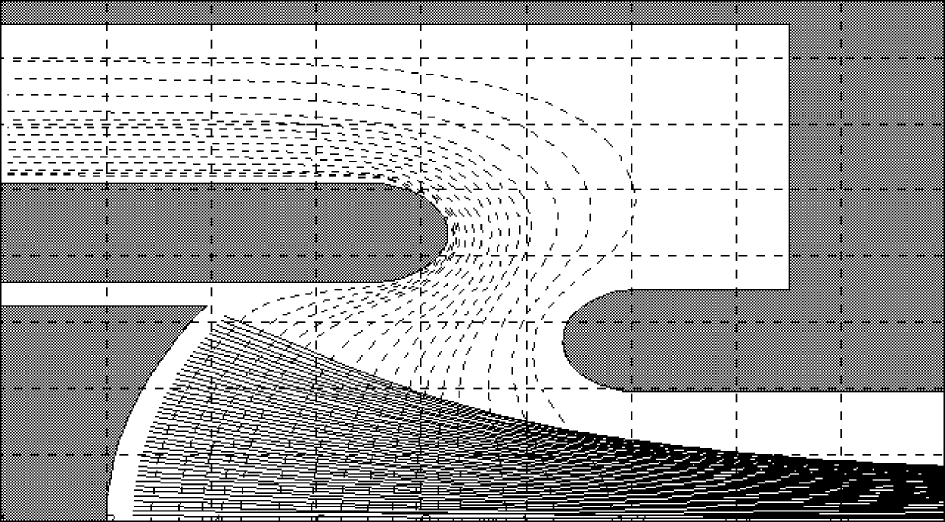

图3-49为用于S频段连续波速调管的水冷隔板式线包外形图和其磁场结构及磁场轴向、径向分布图,图3-50为S频段连续波速调管与配套聚焦磁场装配后的外形图和该速调管电子光学系统的电子轨迹图。

图3-49 速调管的水冷隔板式线包外形图和磁场结构及磁场轴向、径向分布图

图3-50 速调管与聚焦磁场装配外形图和电子光学系统的电子轨迹图

双间隙耦合腔技术

在高频率、高平均功率或连续波速调管中,输出腔的高频损耗将导致谐振腔腔壁单位面积的耗散功率增加,谐振腔的温度升高,使速调管不能正常工作。S频段连续波速调管由于输出腔的尺寸较大,同等输出功率的情况下,单位面积的耗散功率较小,因此采用传统的单腔结构。

X频段连续波速调管由于工作频率高,高频损耗变大,且输出腔尺寸较小,单位面积的耗散功率较大,因此采用双间隙耦合腔输出电路,降低输出腔腔壁单位面积的高频损耗,提高功率容量。此外,双间隙耦合腔具有降低间隙电场,防止高频击穿,提高速调管效率的作用。

高功率容量输出窗技术

高功率输出窗主要有盒型波导窗、矩形波导窗和同轴-波导窗三种类型。

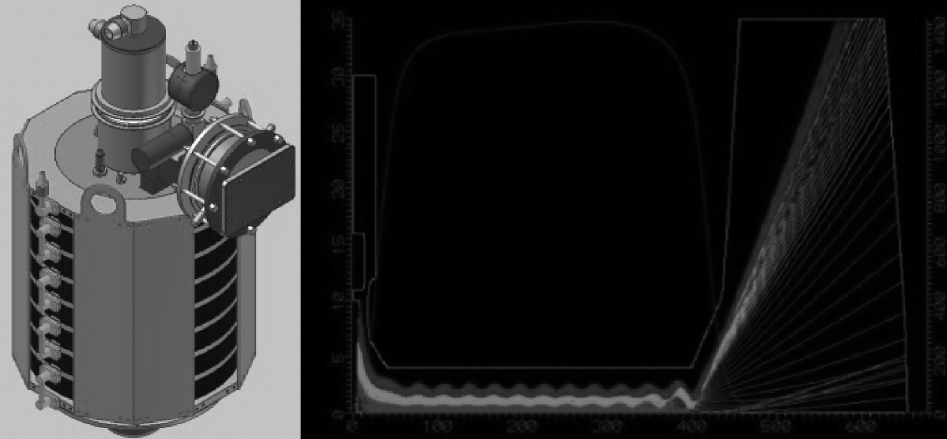

图3-51 波导盒型输出窗外形图

S/X频段连续波速调管具有连续波输出功率高,但功率电平低的特点,在设计功率容量时主要考虑热容量,高频击穿的可能性较小。两种管型均选用盒型波导窗,该输出窗具有结构和焊接工艺简单、工作频带宽、功率容量大的优点。图3-51为设计的盒型波导输出窗外形图,由输入输出矩形和包含有陶瓷介质的圆波导段组成,在工作频带范围内,驻波比小于1.05。除了保证工作频带内的驻波比特性,还要保证工作频带内无魔模,避免因频带内魔模存在引起输出窗的损坏。S频段窗片材料采用95%的Al2O3瓷,X频段输出窗片由于尺寸较小,采用97%的Al2O3瓷。

散热和冷却技术

大功率速调管的冷却方式主要有强迫风冷、强迫液冷和蒸发冷却,应根据速调管的功率大小,确定冷却方式。

由于S/X频段连续波速调管具有较高的高频输出功率和电子注能量,必须对其冷却方式进行合理的设计:电子枪区域由于工作电压较低,采用强迫风冷方式;管体、输出窗、收集极、聚焦线包均采用高速液冷方式,确保加载较重的群聚腔、输出腔(特别是漂移头)、陶瓷窗片和收集极的有效冷却。

速调管工作时,大部分电子注的高频截获发生在输出腔的漂移头部位,因此在冷却结构设计时进行了特别考虑。收集极冷却采用双层水套高速液冷方式,内层为沟槽形结构,使液体处于湍流状态,以获得最佳的冷却效果。聚焦线包在工作时产生较大的热量,对磁场的稳定性和速调管稳定性造成影响,通过在两两线包之间增加水冷隔板进行冷却。

宽频带

S/X频段连续波速调管的绝对工作带宽相同,但S频段的相对带宽比起X频段却要宽得多,实现难度也大得多。为了实现宽频带这一指标,采用的关键技术包括:滤波器加载宽带输出电路技术、谐振腔加载技术、高效率宽频带群聚段技术。

滤波器加载宽带输出电路技术

速调管由于采用谐振腔作为高频互作用电路,使得其带宽受到了一定限制,其效率和输出功率取决于电子注群聚电流的基波分量和输出腔间隙阻抗实部。展宽速调管的输出带宽可以通过提高其输出腔的等效特性阻抗和充分利用其阻抗资源两个方面来实现。最有效的技术途径有两种:

①采用分布作用输出电路技术,通过采用具有2个或多个间隙的耦合腔输出电路,提高输出腔的等效特性阻抗,扩展输出带宽;

②采用滤波器加载技术,充分利用输出腔的阻抗资源,实现近似矩形的阻抗频率特性,扩展输出带宽。

X频段连续波速调管的相对带宽较窄,采用二节滤波器加载技术即可实现带宽要求。另一方面,如前所述,为了提高输出腔的功率容量和速调管效率,采用了双间隙耦合腔结构。因此,其输出电路为二节滤波器加载2π模双间隙耦合腔输出电路。

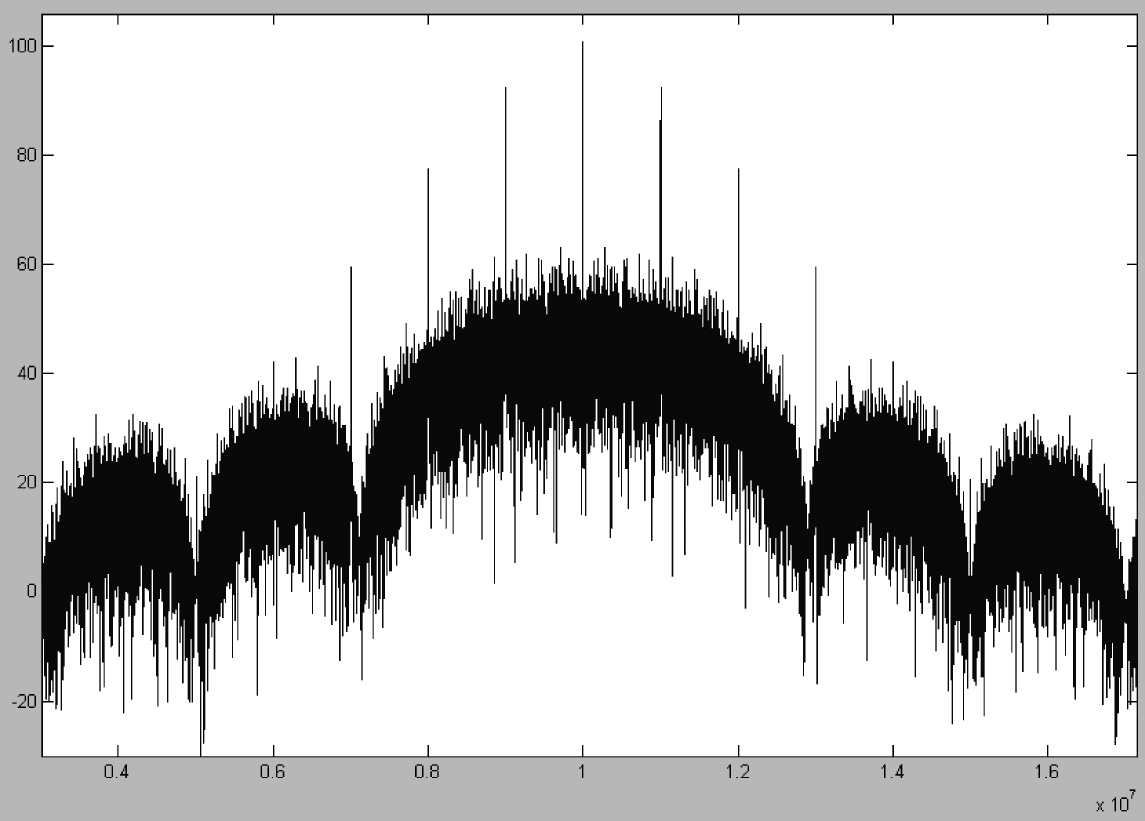

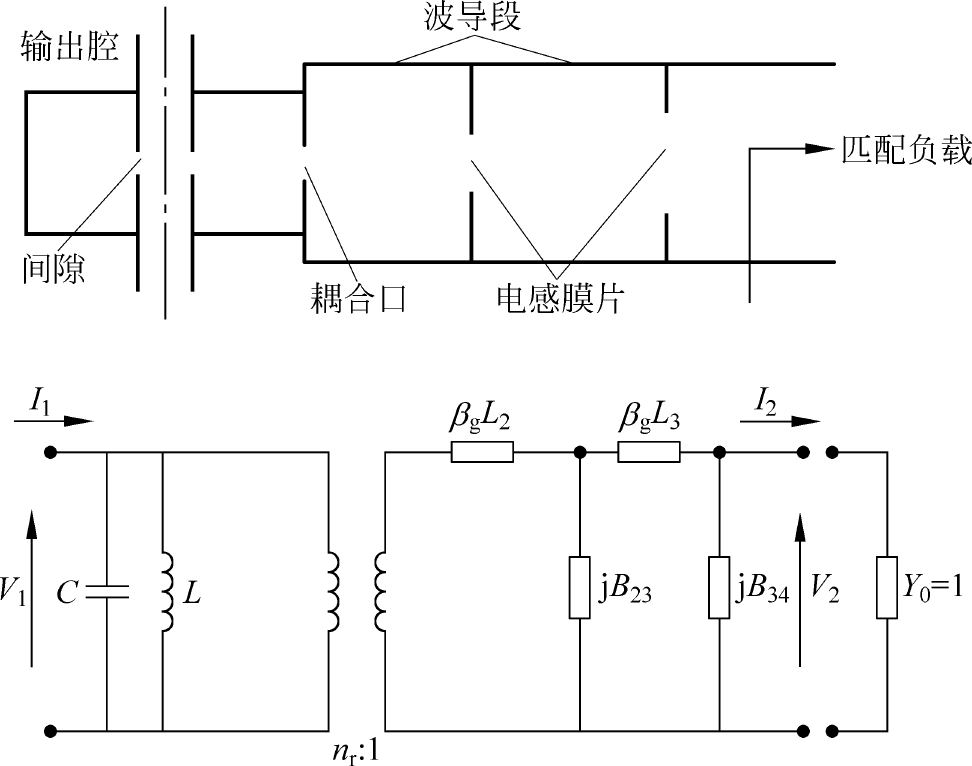

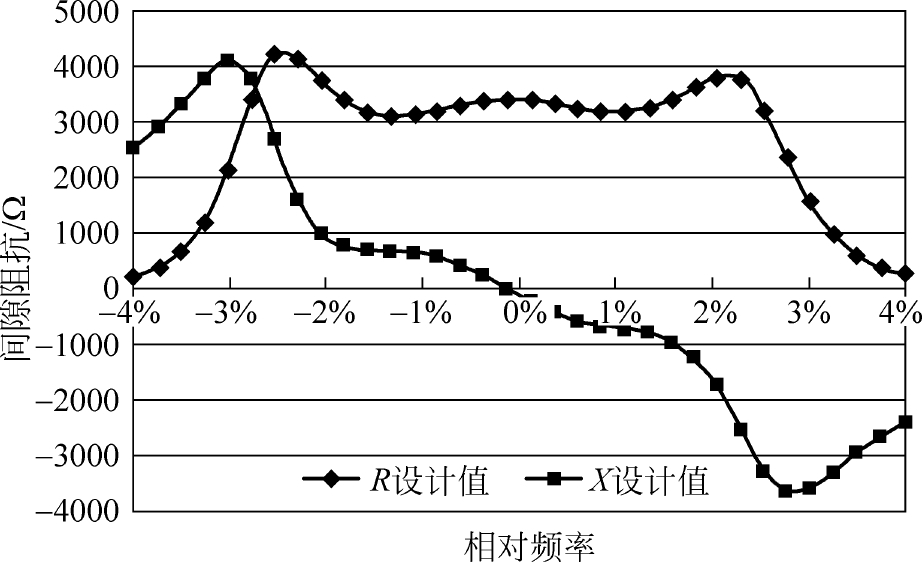

S频段连续波速调管的相对带宽较宽,为了展宽其输出带宽,研制了两种宽带输出电路:滤波器加载重叠模双间隙耦合腔宽带输出电路和三节滤波器加载宽带输出电路。这两种宽带输出电路的计算和冷参数测试结果均满足设计要求,但滤波器加载重叠模双间隙耦合腔宽带输出电路结构复杂,调试难度较大;三节滤波器加载宽带输出电路结构简单,调试容易。因此最终选择了三节滤波器加载宽带输出电路方案。S频段连续波速调管采用的三节滤波器加载宽带输出电路的等效电路如图3-52所示,其阻抗-频率特性的计算结果如图3-53所示。

图3-52 三节滤波器加载宽带输出电路的等效电路图

谐振腔加载技术

为了展宽S/X频段连续波速调管的群聚带宽,对部分中间谐振腔进行了加载,降低其品质因子(Q值)。谐振腔的加载采用在谐振腔内壁涂覆微波衰减材料的方式,将粉末状的衰减材料烧结在无氧铜腔壁上,形成薄膜吸收层,通过控制衰减层的厚度和涂覆面积,调节谐振腔的Q值。由于衰减材料是以磁衰减为主的复合衰减材料,其衰减量与流过衰减层的电流成比例,因此,在谐振腔壁的不同部位,涂覆层的单位面积衰减量不同,其中漂移管头处最大,其次为谐振腔的腔盖部分,谐振腔的圆柱部分最小。

图3-53 三节滤波器加载宽带输出电路的阻抗-频率曲线

高效率宽频带群聚段技术

S/X频段连续波速调管均采用工作在TM010基模的重入式谐振腔,选取较细的漂移管直径,优化谐振腔结构,提高谐振腔的特性阻抗,以获得高的效率-带宽乘积,保证速调管宽频带和高效率的实现。

宽带速调管通常采用多个谐振腔的参差调谐技术来展宽速调管的群聚带宽。S/X频段连续波速调管为了获得要求的增益-频带和效率-频带特性,群聚段的谐振腔数目分别为7个和6个:其中S频段前4个谐振腔和X频段前3个谐振腔为线性增益段,其谐振频率分别处于工作频带内,提供要求的增益,使速调管获得平坦的增益-频率特性;后3个谐振腔为非线性效率段,其谐振频率处于工作频带高端外,使电子注获得有效的群聚,提高电子注-波的互作用效率,使速调管获得平坦的效率-增益特性。

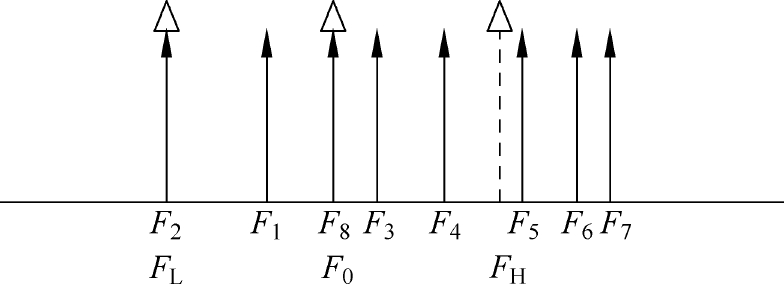

S频段连续波速调管是一个8腔速调管,第一腔(输入腔)的谐振频率略低于中心频率,第二腔的谐振频率在频带低端,第三、四腔的谐振频率在频带高端,第五、六和七腔谐振频率在频带高端外,第八腔(输出腔)的谐振频率调谐在中心频率上,图3-54为其频率分布图。

高可靠性和长寿命

作为雷达、通信和加速器等军用和民用微波电子系统的末级微波功率放大器,速调管的可靠性和寿命直接影响系统的可靠性和运行成本。速调管的可靠性主要包括稳定性和环境适应性两个方面。对于S/X频段连续波速调管,因其主要工作在地基系统的室内环境中,因此对环境适应性要求较低,主要考虑其稳定性和寿命。

图3-54 S频段8腔速调管的谐振频率分布

稳定性

S/X频段连续波速调管的设计和研制过程中,通过下列技术提高速调管的工作稳定性,保证其高可靠性:

①低工作电压,17~18kV,设计并采用合理的电子枪结构,使电子枪区的最高电场强度小于击穿场强,并留有一定的余量。电子枪结构及电子枪区电子轨迹和电位如图3-55所示。对于高压速调管,极间最小距离可按dmin=V/10进行计算,确定其极间最小距离dmin=1.8mm。S/X频段连续波速调管的极间间距远大于该最小距离,保证了聚束极、阴极和阳极之间足够的耐压距离,减少了电子枪的打火概率。

图3-55 电子枪结构及枪区电子轨迹和电位示意图

②采用高性能浸渍钡钨阴极,增加阴极尺寸降低阴极发射电流密度,降低阴极工作温度,对成型的阴极表面进行化学清洗,对阴极组件进行预处理,减小阴极的蒸散。

③采用聚束极进行抛光处理、降低聚束极温度等技术措施,抑制聚束极的热电子发射,提高其耐压水平。

④选择合理绝缘瓷结构,减少阴极蒸散物,对陶瓷表面进行处理,通过交流高压老练,提高速调管的耐压水平。

⑤选用大抽速钛泵,保持速调管内的真空环境。S频段速调管因体积较大,采用双钛泵方式,在靠近电子枪区域增加了一个小型钛泵,提高抽气能力。

⑥采用均匀电磁聚焦方式,聚焦磁场采用多组线包加水冷隔板的结构,保证磁场长期稳定工作。

环境适应性

虽然S/X频段连续波速调管对环境适应性要求较低,但在设计和研制过程中仍然按照通用要求进行了设计:

①合理选择不同膨胀系数金属材料之间的焊接结构,保证在高低温条件下速调管的焊接强度。

②磁场采用水冷隔板式聚焦线包,可保证高低温条件下磁场稳定工作,对电子注聚焦影响小。

③采用一体式阴极热子结构,加强了抗振能力。

④优化速调管的整管结构,对一些薄弱结构进行加固,避免因振动和冲击导致速调管部件变形,改变速调管性能或造成漏气。

工作寿命

速调管的工作寿命主要受两个因素的制约,一个是阴极的正常工作寿命,另一个是发生不可恢复性的故障导致速调管损坏,从这两点出发进行设计:

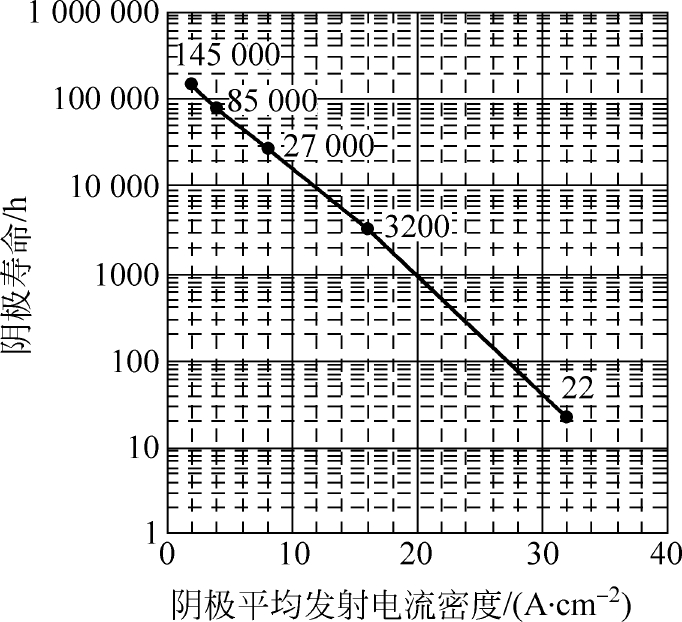

①结合目前的阴极制备工艺和水平,采用覆膜浸渍阴极,降低阴极发射电流密度,通过改进制备工艺,降低阴极工作温度和蒸散率,提高阴极的寿命。图3-56为根据Ba损耗模型预估的浸渍阴极发射电流密度与寿命的关系。S/X频段连续波速调管的阴极平均发射电流密度为1.5~3A/cm2,阴极使用寿命可大于85 000h。

图3-56 浸渍阴极的发射电流密度与寿命的关系

②采用一体式热子组件结构,通过改进制备工艺,提高了热子对开、关的冲击能力。

③改善输出窗的焊接和冷却结构,减少热损耗,避免输出窗因过热损坏。

④尽量保证电子注在收集极表面分布的均匀性,收集极留有一定的冷却余量,防止因局部过热损坏速调管。

⑤专门对输出谐振腔漂移头进行了冷却设计,避免因电子截获引起漂移管头损坏,影响速调管的功率-频率特性。

⑥提高微波衰减材料涂覆的牢固度,并对谐振腔的加载部位进行重点冷却,保证微波衰减材料稳定工作。

通过这些技术手段,可以保证S/X频段连续波速调管的使用寿命大于3000h。

安全性

速调管在工作时通常伴随着高压、微波辐射和X射线,带来一定的安全隐患。S/X频段连续波速调管相对一般速调管来说,安全性较高。

1)高压安全:速调管采用阴极负高压的工作方式,将管体、收集极以及聚焦磁场外壳接地,提高了人员操作的安全性。

2)微波辐射安全:速调管在高频工作时,微波会通过收集极瓷处向外界微量泄漏。通过在收集极瓷外侧捆绑微波吸收橡皮和金属屏蔽带可有效降低微波辐射强度,满足微波辐射安全要求。

3)X射线辐射安全:X射线辐射是由速调管内高能电子轰击收集极铜金属发生韧致辐射而产生的。S/X频段连续波速调管的工作电压相对较低,在17~18kV,管体和收集极金属本身可提供足够的X射线衰减,满足X射线辐射安全要求。

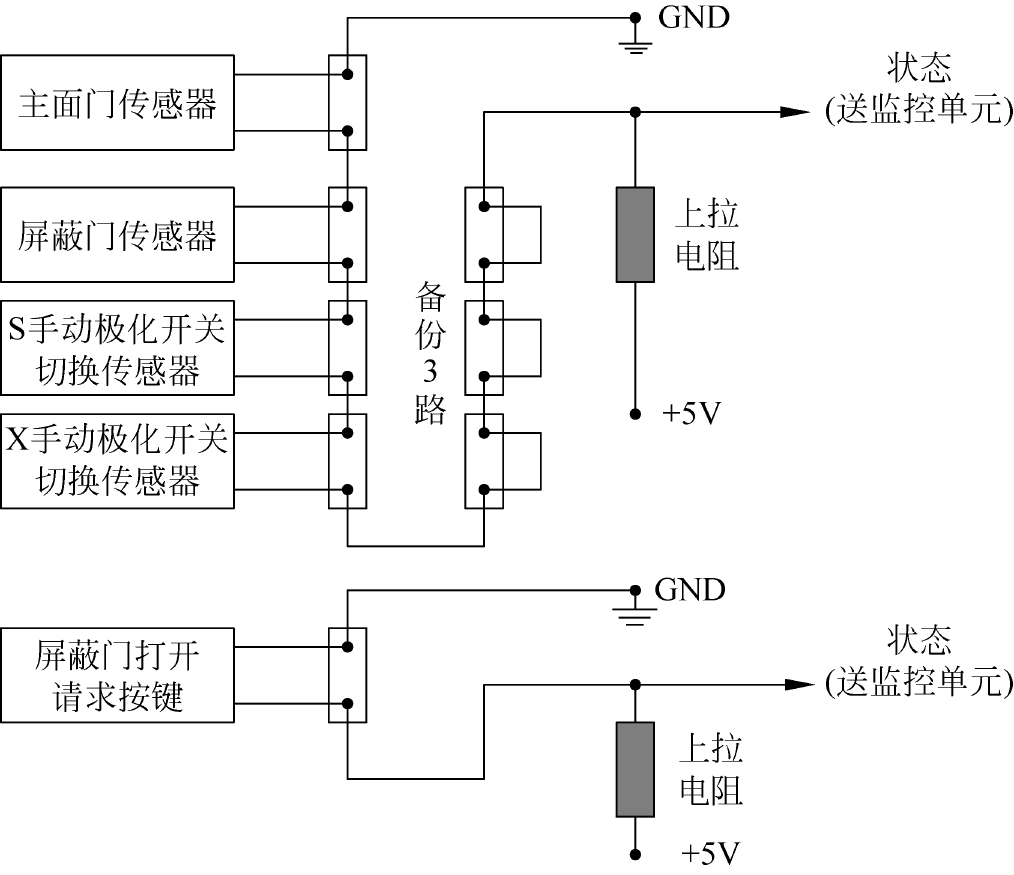

4)安全保护装置及事故处理:为保证速调管在雷达发射机中安全、可靠运行,确保操作人员的安全,速调管应具有过流保护装置、反射保护装置、弧光保护装置、流量保护装置等。速调管遇到以下状态之一,系统应快速自动切断高频和高压:

- 钛泵电流:≥50μA;

- 系统反射驻波:≥1.5;

- 阴极电流Ik:≥4.5A;

- 管体电流Ib:≥0.3A;

- 电子枪高压打火;

- 系统馈线打火;

- 水冷系统故障。

通常响应时间t<1ms,弧光保护响应时间t<100μs。