高压电源的冷却系统,可以选择水冷或者风冷。水冷体积小、效率高,但是存在可能漏水的缺点,这对高压电源来说是致命的弱点。所以速调管高压电源散热选择了风冷系统。尽管风冷体积大,散热效果较水冷差,但是在高压电源里比较安全。

高压电源热设计的目的是控制各发热模块的工作温度,使之低于额定工作结温。因此,需要为发热模块设计良好的散热通道,设法降低通道热阻,以达到控制温度的目的。根据速调管高压电源的设计要求和传热学基本理论,电源内部热量除少量热辐射给壳体之外,其余大部分通过热传导方式传至电源密闭壳体,然后通过流经壳体表面的冷却空气散发出去。所以,必须设计合理的散热系统,才能保证速调管高压电源正常、稳定地工作。

高压电源结构

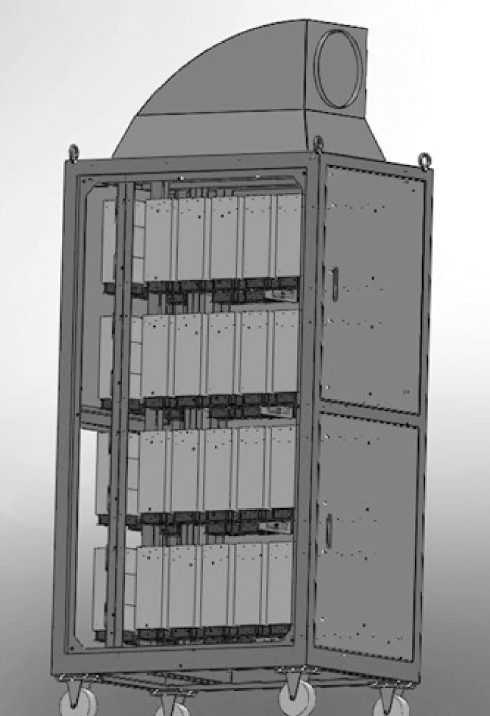

DSF1高功放用的高压电源为线性高压电源,体积较大,主要由2个机柜组成,机柜尺寸均为780mm(宽)×1200mm(深)×2000mm(高)。结构如图3-68所示。

图3-67 液冷机组实地安装图

图3-68 高压电源机柜(左:调整管机柜,右:主电源机柜)

调整管机柜与主电源机柜空气流量计算

调整管机柜和主电源机柜体积均为

式中 W——机柜宽,780mm;

D——机柜深,1200mm;

H——机柜高,2000mm。

容许温升Δt=20℃,则

式中 C——空气比热容,0.717kJ/(kg·℃);

ρ——空气密度,1.205kg/m3。

机柜调整管数量为52个,机柜每小时产生热量:

式中 U——每级调整管压降,70V;

I——通过电流,5A;

T——时间,3600s。

每小时调整管机柜需要的散热总量为

由公式

可得

即需要有效空气流量3820m3/h。

根据实际使用情况,设计调整管机柜轴流风机流量为6500m3/h,满足工程要求。

散热设计及计算

散热设计主要考虑了2台主机柜顶部轴流风机、单个调整管模块散热风扇以及SCR/IGBT等散热风扇的热量平衡度。

调整管机柜散热设计

根据式(3-17)调整管机柜每小时产生总热量Q2=6.552×107J。

轴流风机每小时带走热量为

设Q′=Q2,则Δt=11.6℃。

调整管机柜理论计算温升只有11.7℃,而实际工作当中实测温升达25℃才达到热量平衡。因为每个调整管模块所用散热器(120mm×120mm×320mm)以及风扇未能及时把系统产生热量散发出来,只有当温升达到20℃以上,52级调整管模块散发的热量与轴流风机带走的热量才达到平衡,温度才能基本保持不变。机柜温升25℃符合设计要求。

单个调整管模块散热设计

单个调整管模块每小时产生的热量为

根据实际使用情况,设计单个调整管处的有效空气流量为323m3/h,风扇每小时带走热量为

设Q′=Q,则Δt=4.5℃。

单个调整管模块理论计算温升只有4.5℃,而实际工作当中实测温升最高达25℃才达到热量平衡。因为52级调整管模块散发出来的总热量与轴流风机带走的热量达到平衡时已有25℃的温升,所以单个调整管的实际温升是调整管机箱内的环境温升,也达到了25℃。

主电源机柜散热设计

①主变模块每小时产生热量为

②SCR每小时产生热量

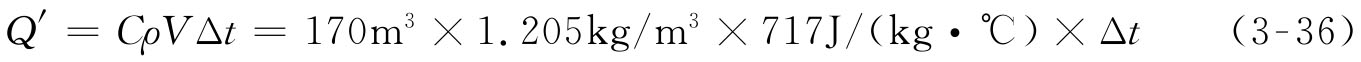

根据实际使用情况,设计单个SCR模块处的有效空气流量为170m3/h,风扇每小时带走热量为

设Q′=Q2,代入上式,则Δt=0.1℃。

单个SCR模块理论计算温升只有0.1℃,而实际工作当中实测温升最高达10℃才达到热量平衡。这是因为单个SCR模块实际温升即主机箱内的环境温升,因此也达到了10℃。

③单个IGBT每小时产生热量为

风扇每小时带走热量为

设Q′=Q3,则Δt=0.1℃。

单个IGBT模块理论计算温升只有0.1℃,而实际工作当中实测温升达10℃才达到热量平衡,也是因为单个IGBT模块实际温升即主机箱内的环境温升。

④高压硅堆模块产生热量为

⑤高压采样电阻A模块产生热量为

⑥泄放电阻模块产生热量为

⑦限流电阻模块产生热量为

⑧高压采样电阻B模块产生热量为

⑨电感模块产生热量为

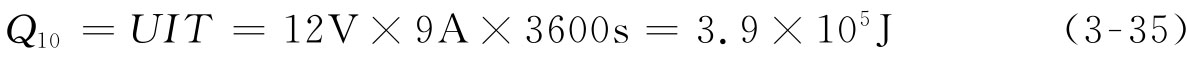

⑩灯丝电源产生热量为

根据实际情况设计灯丝电源处有效空气流量为170m3/h,风扇带走热量为

设Q′=Q10,代入上式,则Δt=1.8℃。

灯丝电源理论计算温升只有1.8℃,而实际工作当中实测温升达10℃才达到热量平衡。也是因为灯丝电源处在主机箱内,实际温升是主机箱内的环境温升。

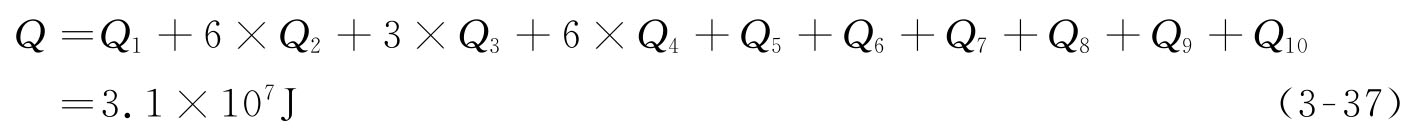

⑪综上所述,主电源机柜热量为

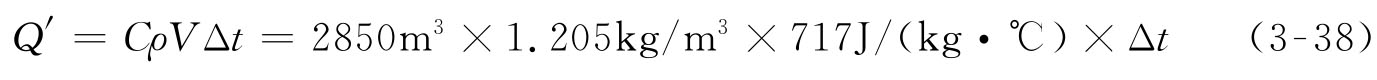

风机每小时带走热量为

设Q′=Q,则Δt=10℃。

主电源机柜理论计算温升为10℃,与实际温升基本符合。